Industrie 4.0 : 5 tendances de l’automatisation dans le secteur de l’emballage

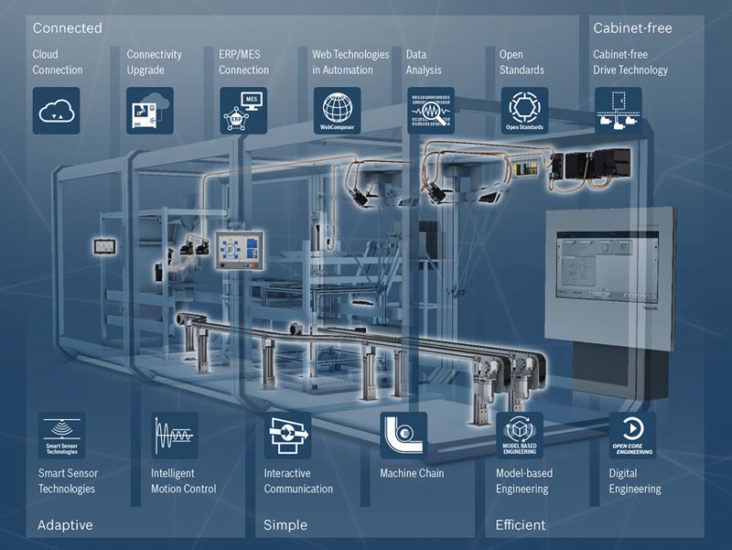

Les machines d’emballage de nouvelle génération n’ont plus d’armoire de commande et sont de plus en plus connectées de manière verticale et horizontale. L’analyse des données, la maintenance intelligente et l’ingénierie à base de modèles ont libéré un extraordinaire potentiel. Cependant, même les tâches automatisées de manière classique peuvent être gérées plus facilement avec des interfaces ouvertes et des fonctions intégrées.

Quelles sont précisément les cinq grandes tendances de l’automatisation ?

Ce que les lignes d’emballage de demain seront capables de faire

Lorsque je regarde le secteur extrêmement dynamique de l’emballage, je distingue quatre grands défis pour les constructeurs de machines :

- des emballages de plus en plus individuels

- davantage de souplesse en termes de formats

- une plus grande disponibilité

- la réduction de l’encombrement des machines et des lignes.

Ces défis dessinent, à leur tour, cinq grandes tendances en matière d’automatisation :

1 – La connectivité

En tant qu’utilisateur, j’ai besoin de transparence, que ce soit pour améliorer la disponibilité du système par une maintenance intelligente, rendre ma ligne plus flexible ou optimiser des processus d’emballage complexes. Si je ne connais pas les processus et les conditions locales de l’installation, je ne peux rien analyser, ni sur place ni dans le cloud. Or, la technologie moderne d’automatisation et les systèmes de capteurs fournissent maintenant toutes les données nécessaires. Je dois moderniser les systèmes existants, mais de préférence sans programmation ni intervention dans l’automatisme. La passerelle IoT Gateway répond très simplement à ce besoin et peut être mise en place très rapidement. Les constructeurs de machines peuvent également opter pour le Starter Kit, qui inclut le gestionnaire de performance de production (PPM) sous forme de software, afin de constituer une plateforme d’analyse complète à partir d’une source unique.

En tant qu’utilisateur, j’ai besoin de transparence, que ce soit pour améliorer la disponibilité du système par une maintenance intelligente, rendre ma ligne plus flexible ou optimiser des processus d’emballage complexes. Si je ne connais pas les processus et les conditions locales de l’installation, je ne peux rien analyser, ni sur place ni dans le cloud. Or, la technologie moderne d’automatisation et les systèmes de capteurs fournissent maintenant toutes les données nécessaires. Je dois moderniser les systèmes existants, mais de préférence sans programmation ni intervention dans l’automatisme. La passerelle IoT Gateway répond très simplement à ce besoin et peut être mise en place très rapidement. Les constructeurs de machines peuvent également opter pour le Starter Kit, qui inclut le gestionnaire de performance de production (PPM) sous forme de software, afin de constituer une plateforme d’analyse complète à partir d’une source unique.

LA CONFISERIE PASSE À L’INDUSTRIE 4.0

La mise en réseau à l’échelle du système et entre machines de marques différentes présente également un énorme potentiel, via les protocoles d’Internet industriel des objets (IIoT) tels que MQTT ou la norme ouverte OPC UA. Au salon Interpack, quatre constructeurs de machines et Bosch Rexroth exposeront le projet « ChoConnect », un exemple enthousiasmant de communication M2M : quatre machines d’exposition des marques LÖSCH Verpackungstechnik, SOLLICH, THEEGARTEN-PACTEC et WINKLER+DÜNNEBIER Süsswaren, séparées géographiquement les unes des autres, échangent des informations sous la forme d’une ligne de production virtuelle de produits chocolatiers utilisant l’OPC UA conformément à la normeWeihenstephan et créent une chaîne de valeur transparente de bout en bout d’une production, sans nécessiter de MES ou de système de commande. Les différentes étapes, de la transformation à l’emballage secondaire, adaptent automatiquement le rythme de la ligne aux capacités de chaque module. Le processus de production s’assouplit et l’efficacité du système augmente.

LA FUSION DE L’AUTOMATISATION, DE L’INFORMATIQUE ET DE L’IIOT

La fusion de l’automatisation, de l’informatique et de l’IIoT rendra également bientôt obsolètes les automates programmables des lignes de production. Avec les interfaces ouvertes telles que Open Core Interface, les systèmes ERP peuvent être directement connectés à l’automatisme des machines, ce qui simplifie la gestion des stocks de composants des machines. Bien évidemment, il est impératif qu’une stratégie de sécurité régisse l’accès au système de commande.

La simplicité:

La tendance actuelle à la réduction du nombre d’opérateurs par ligne a renforcé la nécessité d’unités de commande intuitives telles que l’interface homme-machine multitactile. Des solutions de visualisation transparentes et directes sont requises, à la fois sur la ligne de production et en d’autres points de l’entreprise, afin d’améliorer en continu les processus et de réagir rapidement en cas de besoin. La plateforme interactive de communication ActiveCockpit montre que de telles solutions sont d’ores et déjà disponibles.

Les entreprises ont souvent besoin de pouvoir intégrer facilement de nouvelles machines ou de nouvelles lignes à des systèmes existants : d’un point de vue mécanique, ceci est déjà réalisable à l’aide de systèmes normalisés de convoyeurs à chaîne tels que VarioFlow plus, en association avec l’outil de planification MTpro. À l’avenir, les interfaces ouvertes de M2M permettront également une intégration électrique aisée.

Puisqu’il est de plus en plus nécessaire de simplifier le diagnostic et la maintenance, nous verrons de plus en plus d’outils de maintenance sur base Internet et de concepts innovants à LED sur les machines. La réalité augmentée et virtuelle jouera assurément un rôle, elle aussi. L’intégration du jumeau numérique dans l’image réelle à l’aide d’interfaces ouvertes, qui facilite la visualisation et la compréhension des interactions techniques complexes, a été déjà plusieurs fois présentée lors de salons. Une solution d’ingénierie à base de modèles pour les emballages de boissons, développée par WestRock, sera notamment exposée à Interpack.

3 – L’efficacité

Le design toujours plus complexe des emballages et l’exigence de délais de commercialisation raccourcis incitent à adopter une ingénierie à base de modèles, avec simulations et mise en service virtuelle. En sa qualité de partenaire technologique connaissant bien le secteur, Bosch Rexroth propose Open Core Engineering, garantissant notamment une intégration directe de la commande de la machine dans les plateformes de simulation comme MATLAB/Simulink ou 3DEXPERIENCE de Dassault Systèmes. Pour la création immédiate d’un jumeau numérique pouvant être simultanément utilisé par les mécaniciens, électriciens et programmateurs informatiques, Bosch Rexroth fournit systématiquement des modèles numériques de comportement de ses composants.

Bosch Rexroth propose également une bibliothèque complète de fonctions technologiquesaccompagnant la commande de la machine, ce qui permet de faire plus de paramétrage que de programmation et de mettre en service plus rapidement les machines telles que les filmeuses, les systèmes d’emballage secondaire, les remplisseuses ou les scelleuses . Des fonctions et cinématiques standard intégrées pour les robots delta, parallèles et de palettisation sont également disponibles. La programmation orientée objet des automates et les langages de haut niveau tels que Java et C++ facilitent la création du logiciel de commande de la machine. Les unités de commande comportent un serveur web qui permet d’intégrer facilement les technologies Internet telles que la visualisation, au moyen du code HTML5. Bien entendu, les modèles de programmation standardisés prennent en charge la création des programmes pour machines appliquant les normes OMAC/PackML, ainsi que la norme Weihenstephan et PLCopen.

4 – L’évolutivité

Et si la ligne d’emballage ajustait automatiquement le flux de produits en cas de panne, au lieu de provoquer un engorgement et d’afficher de nombreux messages d’erreur ? Il existe déjà des fonctions logicielles préconfigurées, par exemple l’alimentation intelligente ou le regroupement de produits, même dans ces scénarios M2M avant-gardistes. L’utilisation de robots et d’un système de transport flexible ne nécessite plus d’unité de commande distincte. C’est l’unité de commande générale de la machine qui s’en occupe ; le nombre d’interfaces et l’effort requis pour utiliser les systèmes de transport ou la robotique sont réduits.

Au vu des processus d’emballage de plus en plus complexes, il est également nécessaire que les machines s’adaptent automatiquement à leur environnement. Elles ont besoin de réseaux de capteurs intelligents avec une technologie MEM, à l’image de XDK, afin « d’apprendre » de leur état. Les capteurs virtuels que représentent les servomoteurs et servoentraînements, y compris le servomoteur MS2N intelligent, fournissent des informations utiles.

Enfin, la nouvelle génération de machines d’emballage s’ajuste automatiquement au format en cours et régule la vitesse du processus, ainsi que la gestion du produit. Des fonctions logicielles évolutives ont également été élaborées pour ce scénario. Le spectre va des cames électroniques flexibles de la commande machine (FlexProfile) jusqu’aux fonctions d’entraînement telles que l’autoréglage et la suppression des vibrations, en passant par la mesure de réponse harmonique et les fonctions de filtre innovantes qui minimisent les fréquences de résonance dans les pièces mécaniques.

5 – Le zéro armoire

Cette tendance du secteur de l’emballage n’est pas uniquement une solution pour gagner de l’espace physique ou de la capacité mémoire. Elle reflète le besoin de modularité des machines, qui permet une production flexible. Les modules sont reliés entre eux par un seul câble hybride et peuvent facilement être intégrés dans la machine ou ajoutés plus tard. Cela réduit la surface d’installation et augmente la densité d’asservissement en faveur d’une plus grande flexibilité. L’encombrement, le nombre de câbles et les frais de maintenance sont également réduits. Cette approche modulaire est particulièrement utile pour l’emballage secondaire et les machines rotatives, telles que les remplisseuses et les boucheuses, ainsi que les projets de retrofit.

Des solutions existent déjà pour toutes ces tendances. Utilisez-les dès à présent !

Les fabricants et les utilisateurs de machines d’emballage disposent déjà de nombreuses options pour stimuler leur compétitivité par le biais de solutions d’automatisation intelligentes et connectées. Pour y parvenir, ils doivent pouvoir faire appel à un spécialiste qui leur proposera une large gamme de solutions.

SOURCE: Expertise

CONTACTEZ NOUS CHEZ SOLUTECH….ET ON VOUS EN PARLE!